Chip on Board (Cob)

Allgemeine Einführung

Chip on Board ist eine Technologie, die seit Jahrzehnten im Einsatz ist. Das Drahtbonden gliedert sich in unterschiedliche Anwendungsfälle, die dann mit den angepassten Materialen ausgeführt werden.

Die Trägermaterialen bestehen aus Leiterplatten (FR4, FR2), Keramik, Glas, Flexprint oder Lead Frame. Für die verschiedenen Anwendungen stehen auch Drähte, die in unterschiedlichen Stärken als Dünndraht (12,5µ -50µ, 75µ), Dickdraht (ab 100µ - 500µ), oder Bändchen ( 500x100 µm - 2000x300µm) wie auch in unterschiedlichen Materialen (Au, Al/Si, Al, Cu, Pd) am Markt Anwendung finden. Zudem werden für spezielle Produkte auch Bondfolien (Bändchen) eingesetzt.

Genauso vielfältig sind die Einsatzgebiete, die von Low Cost Anwendungen bis zu High End Einsatz reichen. Generell ist die Chip on Board Technologie immer dann angebracht, wenn auf kleinem Raum hohe Packungsdichten benötigt werden. Bei intelligenten Aufbauten sind neben der Verringerung der Raumbedarfs auch Vorteile im Wärmemanagement zu erreichen. Das Umändern von bestehenden Applikationen auf COB nur unter dem Kostenaspekt zu betreiben, geht meistens nicht auf.

Musteraufbauten

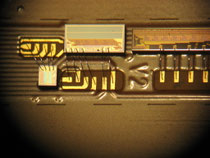

Auf den beigefügten Bilder sehen Sie unterschiedliche Applikationen.

Hier sehen Sie die Möglichkeiten, eine Schaltung auf engem Raum zu platzieren. Der Chip liegt auf einer Goldfläche, die über Bohrungen einen Teil der Wärme auf die gegenüberliegende Plattenseite leitet. Der Widerstand ist in der Bauform 0102.

Die Applikation zeigt eine LED-Anwendung. Die Bondungen sind von LED-Chip zu LED-Chip. Durch einen mit Phosphor versetzten Verguss können durch Veränderungen in der Vergusshöhe und den eingebrachten Mengen von Phosphor unterschiedliche Weisstöne in der Beleuchtung erzeugt werden.

Wenn Sie vorhaben COB – Anwendungen einzuführen, ist es immer ratsam, sich schon in der Entwicklungsphase mit einem Dienstleister für die Bondtechnologie abzusprechen.

Ich hoffe, Sie konnten an Hand dieser wenigen Anwendungen sehen, dass sich viele Möglichkeiten eröffnen. Haben Sie eigene Anwendungen und benötigen Unterstützung, stehen wir Ihnen gerne zur Verfügung.

Es ist mir bewusst, dass ich nicht alle Möglichkeiten angesprochen haben.

Da es sicher nie ohne eine direkte Erörterung der Anwendungsfälle und der Möglichkeiten der technischen Realisierung geht, waren die Varianten nur als Denkanstösse gesehen.

Da uns ein moderner Maschinenpark zur Verfügung steht und wir in enger Kooperation mit einem der innovativsten Bonderhersteller stehen, werden wir sicher alle zur Zeit umsetzbaren Vorstellungen von Ihnen erfüllen können.

COB Ablauf

Der Fertigungsablauf für COB besteht aus folgenden Schritten:

Klebebett auf das Substrat aufbringen

Platzieren der Chips

Mit Diebonder werden die Chips in das Klebebett gesetzt. Die bare Dies werden dafür in Waffelpacks oder Wafer von den Halbleiterfirmen angeboten. Es gibt eine Vielzahl von Waffelpackgrößen. Bei den Wafern sind 8” und 12” heute Standard.

Was bedeutet, dass Sie pro Wafer locker 10k bis 30k Chips haben, abhängig von der Chipgröße. Lassen Sie sich aber nicht von den Stückzahlen abschrecken, es war bis jetzt immer möglich auch kleinere Stückzahlen zu erhalten.

Aushärten der aufgesetzten Chips

Ausgehärtet kann bei Produktionslinien in Durchlauföfen oder in Standgeräten erfolgen.

Abhängig vom eingesetzten Kleber wird ein Zeit-Temperatur-Profil gefahren.

Standard-Zeiten liegen von1-10min je nach Kleber

Wire Bonding

Generell unterscheidet man noch zwischen Ball-Wedge (Golddraht-Applikationen) und Wedge-Wedge (AlSi; Al; Cu;Pd -Applikationen) Wire-Bonder

Auf Halb- oder Vollautomaten werden nun die Drahtverbindungen aufgebracht. Wir setzen nur Vollautomaten als Wedge-Wedge-Bonder ein, die nach dem Erlernen der Bondverbindungen über ein Kamerasystem, die Positionen vom Substrat und dem Chip erkennt und entsprechend die Drahtführung berechnet. Generell kann vom Chip zum Substrat oder auch vom Substrat zum Chip gebondet werden.

Bei GlobTop-Anwendungen wird mit einem Vergussautomaten eine schwarze oder graue Abdeckung aufgebracht. Durch den Einsatz von unterschiedlichen Ventilen kann bis zu sehr geringen Volumenmengen appliziert werden.

Der einfachste Mengenauftrag erfolgt über eine Druck-Zeit-Weg-Steuerung.

Das Vergussmaterial ist aus ein- oder zwei-komponentigen Epoxidharzen aufgebaut und mit Füllstoffen versetzt.

Es kann zwischen Ein- und Zweikomponentenkleber gewählt werden. Silikon-Vergussmassen finden vor allem bei optischen Anwendungen ein breites Einsatzgebiet. Zudem gibt es eine breite Auswahl an UV-aktivierenden Materialien.

Aushärten des GlobTops

Der letzte Produktionsschritt ist das Aushärten des GlobTops. Abhängig vom eingesetzten Vergussmaterial kommt das Produkt bei 80-150°C für 1-3 Stunden in den Ofen.

Wenn Sie jedoch UV-Härten des Materials als Abdeckung benutzen, kann natürlich auch in wenigen Sekunden eine Aushärtung erfolgen.

Dies ist ein standardisierter Ablauf, der sicher noch durch Qualitätssicherungs-maßnahmen sowie durch spezielle Fertigungsschritte erweitert sein kann.

Auch hier kann ich nur empfehlen, schon in der Entwicklungsphase den engen Kontakt zu dem Dienstleiter COB zu suchen. COB ist sicher nicht aufwendiger als gängige Schaltungen, eröffnet aber durch die Vielzahl von Möglichkeiten bei intelligenter Umsetzung neben technisch interessanten Lösungen auch Kostenersparnisse.

Im Rahmen von einem doch allgemein gehaltenen Artikel, werden sicher mehr Fragen aufgeworfen als beantwortet. Haben Sie eine Anwendung, bei der COB in Betracht kommt, würde ich mich freuen, wenn ich Ihnen bei der Umsetzung behilflich sein könnte.

Tel +49 (0)7533 9319 0

Emai info@microconnect.de